技术文章

更新时间:2026-01-27

更新时间:2026-01-27 点击次数:86

点击次数:86

摩擦磨损是材料在机械运动中普遍存在的现象,直接影响设备使用寿命与运行可靠性。摩擦磨损试验机作为模拟实际工况、评估材料耐磨性能的核心设备,广泛应用于机械制造、航空航天、汽车工业、矿业等领域。本文从分类、试验方法、执行标准、应用范围及适配材料等方面,系统解析摩擦磨损试验机的技术特性与实践价值。

一、摩擦磨损试验机的分类

摩擦磨损试验机的分类维度多元,核心可按摩擦运动方式、摩擦副形式、载荷加载方式及磨损机制划分,不同分类维度相互补充,覆盖各类工况模拟需求。

(一)按摩擦运动方式分类

• 旋转摩擦磨损试验机:核心特征为摩擦副之一做旋转运动,可模拟轴类、齿轮等零部件的工作状态,常见机型包括销盘、四球、环块式旋转试验机,结构简单且参数易控,是实验室基础设备。

• 往复摩擦磨损试验机:通过直线往复运动模拟刹车片、导轨、密封件等工况,可调节往复频率、行程及温度,部分高温机型能实现室温至800℃的环境模拟,适配精密部件测试。

• 振动摩擦磨损试验机:以高频振动形式模拟冲击摩擦场景,适用于微小接触面积材料的耐磨测试,在电子元器件、精密涂层领域应用广泛。

• 复合运动试验机:集成旋转与往复运动功能,可模拟复杂工况下的摩擦行为,如发动机活塞与缸套的复合运动,测试精度与场景还原度更高。

(二)按摩擦副形式分类

摩擦副的接触形式直接决定试验场景适配性,主流类型包括:销盘式、球盘式、环块式、四球式、端面式等。多数万能试验机可更换摩擦副,如MMW-1A立式万能机型,兼容球盘、销盘、四球等多种接触形式,实现一机多用。

(三)按载荷加载方式分类

• 微机控制式:采用自动化加载系统,可精准调节载荷、转速、温度等参数,实时采集数据并绘制曲线,是当前主流机型,适配高精度试验需求。

• 机械式人工加载式:通过砝码、杠杆等机械结构加载,操作简便、成本较低,适用于对精度要求不高的常规筛查试验。

(四)按磨损机制分类

对应材料磨损的核心机制,可分为滑动磨损试验机、滚动磨损试验机、冲击磨损试验机、冲蚀磨损试验机,分别模拟不同服役场景下的材料损耗过程。

二、摩擦磨损试验方法

试验方法需结合磨损机制与工况需求设计,核心通过控制摩擦副接触形式、运动参数、环境条件,量化材料磨损性能,常见方法如下:

(一)滑动磨损试验方法

适用于两物体表面相对滑动的场景,核心方法包括:

• 销-盘试验法:将柱状试样销压在旋转磨盘上,通过设定载荷、转速与时间,测量试样质量/体积损失,可模拟干摩擦、油润滑等多种工况,是最基础的耐磨性能筛查方法。

• 环-块试验法:以环形试样与块状试样接触旋转,重点评估金属材料在中高载荷下的滑动磨损性能,适配齿轮、轴承等部件模拟。

• 往复滑动试验法:通过试样往复运动模拟刹车片、导轨的摩擦过程,可控制试验温度与压力,还原制动升温等及端工况。

(二)滚动磨损试验方法

聚焦滚动接触疲劳磨损,核心为四球试验法:三个钢球固定呈三角形支撑,上方钢球在载荷下旋转并接触,通过润滑油介质模拟润滑工况,以磨斑直径量化材料与润滑油的抗磨性能,是润滑油性能评估的核心方法。

(三)冲击与冲蚀磨损试验方法

• 冲击磨损试验法:通过落锤、颚式破碎模拟等方式,施加高速冲击载荷,评估材料在物料撞击下的抗磨损能力,适用于破碎机衬板、挖掘机斗齿等部件测试。

• 冲蚀磨损试验法:分为气固与液固冲蚀两类,通过压缩空气加速磨粒或液体冲刷试样,调节冲蚀角度、速度与磨粒粒径,模拟风沙、泥浆等场景对材料的剥蚀作用。

(四)高温摩擦磨损试验法

针对高温工况材料测试,通过加热装置控制试验环境温度(室温至800℃),模拟发动机叶片、高温轴承等部件的摩擦行为,需搭配保护气氛装置避免材料氧化,确保试验准确性。

三、摩擦磨损试验执行标准

试验标准是保证数据有效性与可比性的前提,分为国内标准(GB、SH)与国际标准(ASTM),不同试验类型对应专属规范:

(一)滑动磨损相关标准

• GB/T 3960《塑料滑动摩擦磨损试验方法》:适用于塑料及复合材料的销-盘滑动磨损测试。

• ASTM G77《环-块磨损试验方法》:规范金属材料环-块接触滑动磨损的试验流程与参数。

• ASTM G133《往复滑动摩擦磨损试验方法》:针对往复运动场景的材料磨损评估。

(二)滚动与润滑相关标准

• GB 3142-82《润滑剂承载能力测定法》:用于四球试验机评估润滑剂的极压性能。

• ASTM D2266《四球磨损试验方法》:规范润滑油抗磨性能的四球测试流程。

• SH/T 0189-92《润滑油抗磨性能测定法》:行业标准,适用于润滑油长时抗磨试验。

(三)冲蚀与冲击磨损相关标准

• ASTM G76《气固冲蚀磨损试验方法》:规定气固两相流冲蚀试验的磨粒选择、参数设置。

• GB/T 18749《金属材料气蚀磨损试验方法》:适用于液固冲蚀场景的金属材料测试。

四、不同类型试验机的应用范围与适配材料

试验机的应用需精准匹配行业工况与材料特性,各类机型的核心应用场景与适配材料如下:

(一)旋转摩擦磨损试验机

• 销盘式:应用于机械制造、汽车工业,测试轴承、滑动导轨等部件材料,适配金属合金、工程塑料、陶瓷复合材料等,可实现干摩擦、润滑等多工况模拟。

• 四球式:主要用于炼油、汽车、航空航天领域,评估润滑油、润滑脂的抗磨与极压性能,适配轴承钢、齿轮钢等金属材料及各类润滑油品。

• 环块式:适用于重型机械、矿山设备的齿轮、轴套材料测试,适配高强度合金钢、耐磨铸铁等材料。

(二)往复摩擦磨损试验机

核心应用于汽车刹车片、离合器片、电子元器件导轨等部件测试,适配摩擦材料、树脂基复合材料、金属涂层等,高温机型可满足发动机周边部件的高温摩擦测试需求。

(三)冲击磨损试验机

聚焦矿业、建材、工程机械领域,测试破碎机衬板、挖掘机斗齿、输送管道等部件材料,适配高锰钢、耐磨铸铁、陶瓷复合材料等抗冲击耐磨材料。

(四)冲蚀磨损试验机

• 气固冲蚀型:应用于航空航天(风机叶片)、沙漠工程设备,适配耐磨涂层、超高分子量聚乙烯、陶瓷材料。

• 液固冲蚀型:适用于石油钻杆、水利机械过流部件,适配不锈钢、耐磨橡胶、陶瓷复合材料。

(五)DIN耐磨试验机

基于旋转摩擦原理,专门用于弹性材料测试,广泛应用于橡胶、轮胎、输送带、鞋底等行业,适配橡胶、软质合成皮、皮革等材料,可快速评估材料耐磨性能与质量控制。

五、试验核心评价指标与注意事项

(一)核心评价指标

试验结果通过量化指标评估,直接指标包括质量磨损量(Δm)、体积磨损量(ΔV)、磨损率(W)、磨斑直径(d),间接指标涵盖摩擦系数(μ)、表面硬度(HV/HRC),其中磨损率可消除试验参数影响,实现不同条件下材料性能对比。

(二)试验注意事项

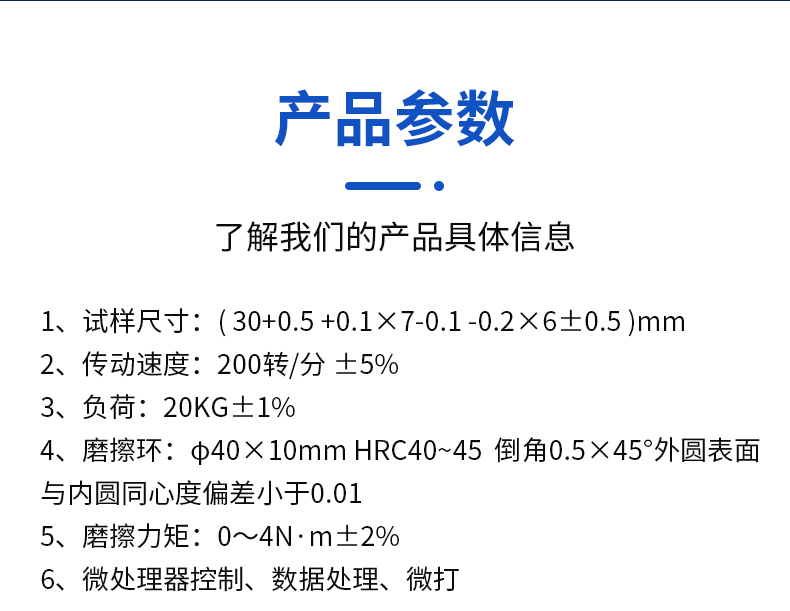

为保证数据可靠性,需满足三项要求:一是试样制备标准化,尺寸匹配设备规格,表面粗糙度统一(Ra 0.8-1.6μm),涂层材料需保证厚度均匀与基体结合牢固;二是参数与工况匹配,避免过度试验或不足试验;三是数据重复性验证,同一批次至少3组平行试验,偏差超过10%需排查设备与试样问题。

六、结语

摩擦磨损试验机的选型、试验方法与标准执行,直接决定材料性能评估的准确性与应用可靠性。随着工业技术的发展,试验机正朝着自动化、高精度、多工况复合方向升级,既能满足传统行业的质量控制需求,也能为航空航天、精密制造等领域的新材料研发提供数据支撑。未来,需进一步推动试验标准的国际化对接与设备功能优化,实现摩擦磨损测试与实际服役工况的精准匹配,助力装备可靠性提升与材料技术创新。